- 产品介绍

- 注意事项

- 意见反馈

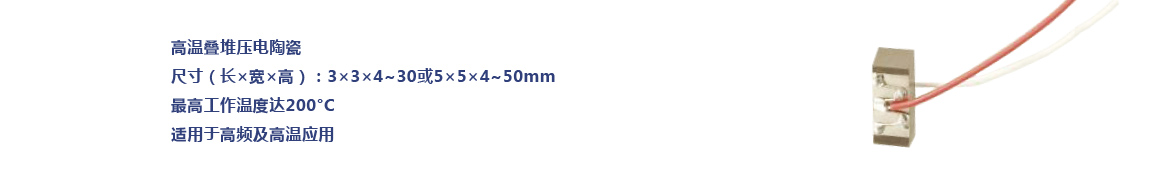

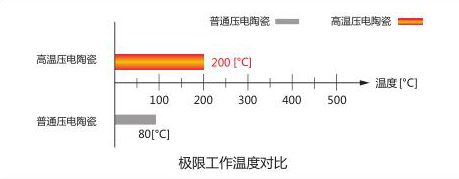

高温压电陶瓷是专门为高温及高频率使用环境的应用而设计的,工作温度达200°C。可以通过叠堆的方式来满足不同的位移要求。

高温叠堆陶瓷分为NAC6024-Hxx及NAC6025-Hxx系列,是为高温及高频使用而设计。工作温度可达200摄氏度,与高频操作,加上高频操作,对于高频高温应用,它是合适的产品。高温叠堆陶瓷促动器可以进行叠堆来满足您特殊要求。NAC6024-Hxx标准产品高度为4-30mm,NAC6025-Hxx标准产品高度为4-50mm,在空载谐振频率可达35kHz,具体取决于叠堆陶瓷的高度。

|

耐高温 可承受温度200°C,即可在200°C高温下操作或动态工作温度不超过200°C。

|

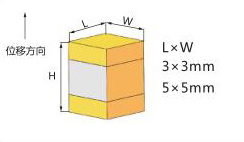

两种横截面积 高温叠堆陶瓷分为NAC6024-Hxx及NAC6025-Hxx系列,是专为高温及高频使用而设计。工作温度可达200摄氏度,与高频操作,加上高频操作,对于高频高温应用,它是非常合适的产品。高温叠堆陶瓷促动器可以进行叠堆来满足您特殊要求。NAC6024-Hxx标准产品高度为4-30mm,NAC6025-Hxx标准产品高度为4-50mm,在空载谐振频率可达35kHz,具体取决于叠堆陶瓷的高度。 |

两种横截面积

|

|

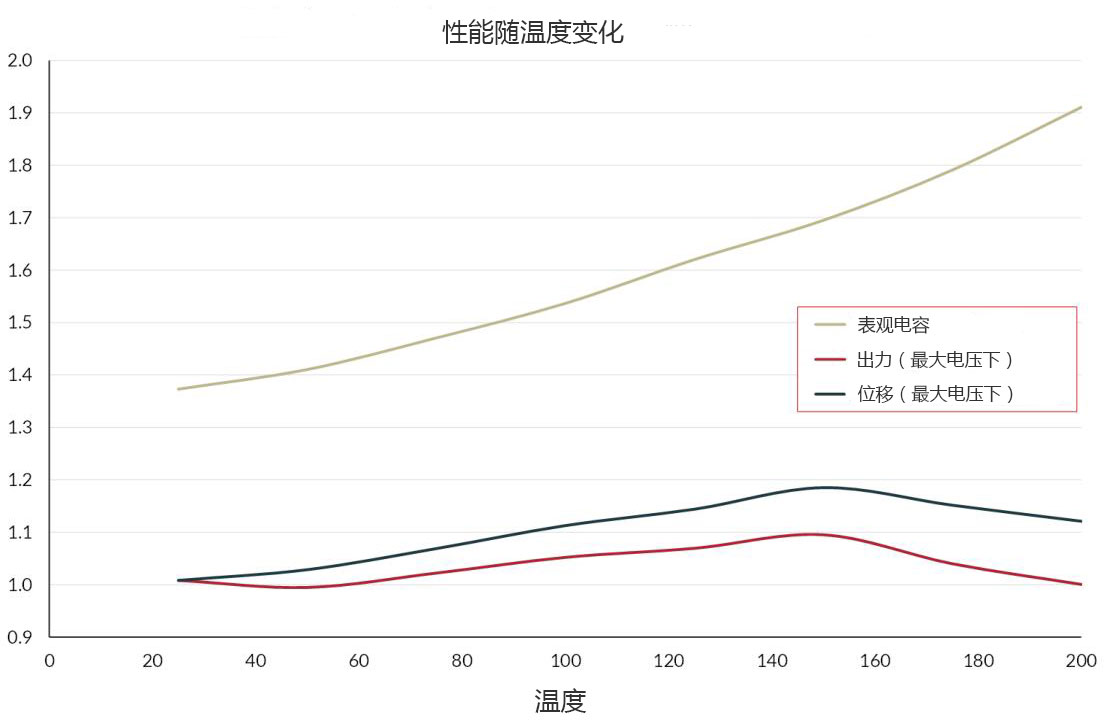

性能随温度变化曲线

|

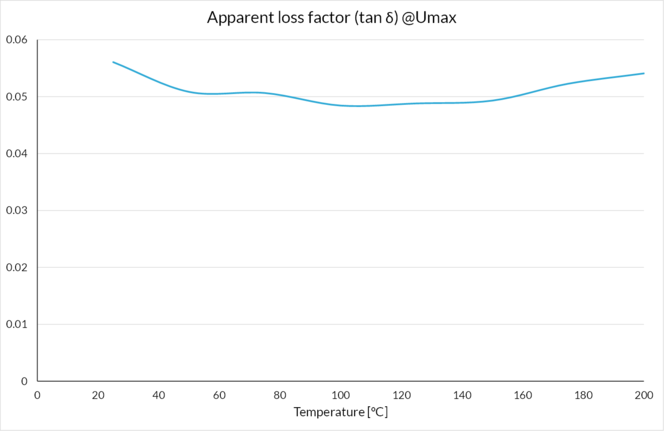

Umax下表观损耗因子随温度变化

|

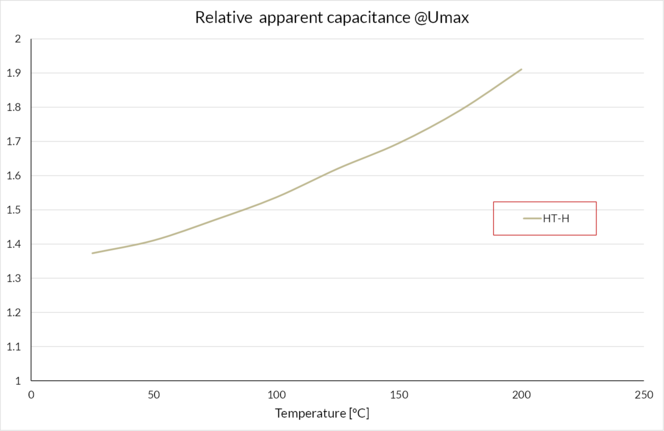

Umax下相对表观电容随温度变化曲线

|

|

驱动方式、粗糙度、平面度 压电陶瓷由于在高频使用下自身会产生一定的热量,热量无法散出会损坏陶瓷,高温陶瓷由于耐受的温度相对于普通陶瓷高,因此使用频率高于普通叠堆压电陶瓷。 粗糙度:Rz 5-10,Ra 0,7-1,3 平面度: +/-10um,取决于尺寸,尺寸越小,平面度高。 |

| 技术参数 | |||

|

型号 |

NAC6024-Hxx |

NAC6025 |

|

|

长 |

3 |

5 |

mm+0.3/-01mm |

|

宽 |

3 |

5 |

mm+0.3/-01mm |

|

宽度 |

4.8 |

6.8 |

|

|

高度(详见下表) |

4-30 |

4-50 |

mm+/-0.2mm或1% |

|

工作电压 |

200 |

200 |

V |

|

自由位移(详见下表) |

1.81-25.3 |

1.9-45.6 |

µm+/-15% |

|

出力 |

290 |

800 |

N+/-20% |

|

静电容量(详见下表) |

25-350 |

80-1920 |

nF+/-15% |

|

刚度 |

161-11 |

421-18 |

N/µm+/-20% |

|

工作温度 |

200 |

200 |

°C |

|

材料 |

NCE46 |

NCE46 |

|

|

空载谐振频率 |

>250-35 |

>250-22 |

kHz |

|

电极 |

丝网印刷银及焊引线 |

丝网印刷银及焊引线 |

|

注:安装预紧力一般不超过出力的20%。

焊接过程

将电线焊接到丝网印刷的银电极上可以实现优异且时间稳定的连接。然而,偶尔银表面上的焊锡是湿润的情况下,焊接可能是困难的。

这种现象主要是由大气中的硫分子与银表面之间的反应以及随后在部件表面上形成硫化银层引起的。该层的形成和高度受多种因素的影响,如老化程度、pH值、湿度等。

为了在任何时候完全避免这些问题,因此建议在焊接之前轻轻地清洁部件上的外部电极,使用玻璃刷或钢丝绒。

我们建议使用250到325℃的焊接温度。银可溶于焊锡,如果焊接时间太长,电极将完全溶解在焊料中。为了增加可能的焊接时间,我们建议使用银含量为2-4%的焊锡。即使这种锡的焊接时间增加,我们仍然建议焊接时间不超过2-3秒,以尽量减少向压电陶瓷产品的热传递,从而避免压电陶瓷材料去极化的风险。

|

焊料 焊接材料必须含有Ag。 推荐以下标准以及超高真空应用: 96SC锡/银/铜与多芯助焊剂(助焊剂型晶体400)。 |

推荐流程 电线预先焊接好。 用玻璃刷清洁Ag电极表面以除去氧化层。 烙铁温度约为“285℃”。 |

电极表面预焊如下: 少量焊接材料在烙铁头处熔化。 烙铁在电极表面保持约1秒钟 采用更多焊接材料形成小圆形焊接材料点。 将预焊线放置在圆形焊接材料点的顶部并焊接在一起。 如有必要,可使用更多焊接材料。 |

UHV超高真空版本

该压电陶瓷堆栈具有UHV真空版本,适用于超高真空应用。在使用胶水、焊料、焊剂和电线等材料叠堆压电致动器的情况下,通过试验证明了其超低的释气速率,验证了其具超高真空兼容性。

超高真空是指压力低于10-7帕斯卡或100纳帕(≈10-9torr)。清洁度和低气体排放是维持超高真空环境真空水平的必要条件。同时因为需真空烘烤出环境中水蒸气和其他微量气体,环境高温兼容性也是实现超高真空的必要条件。

|

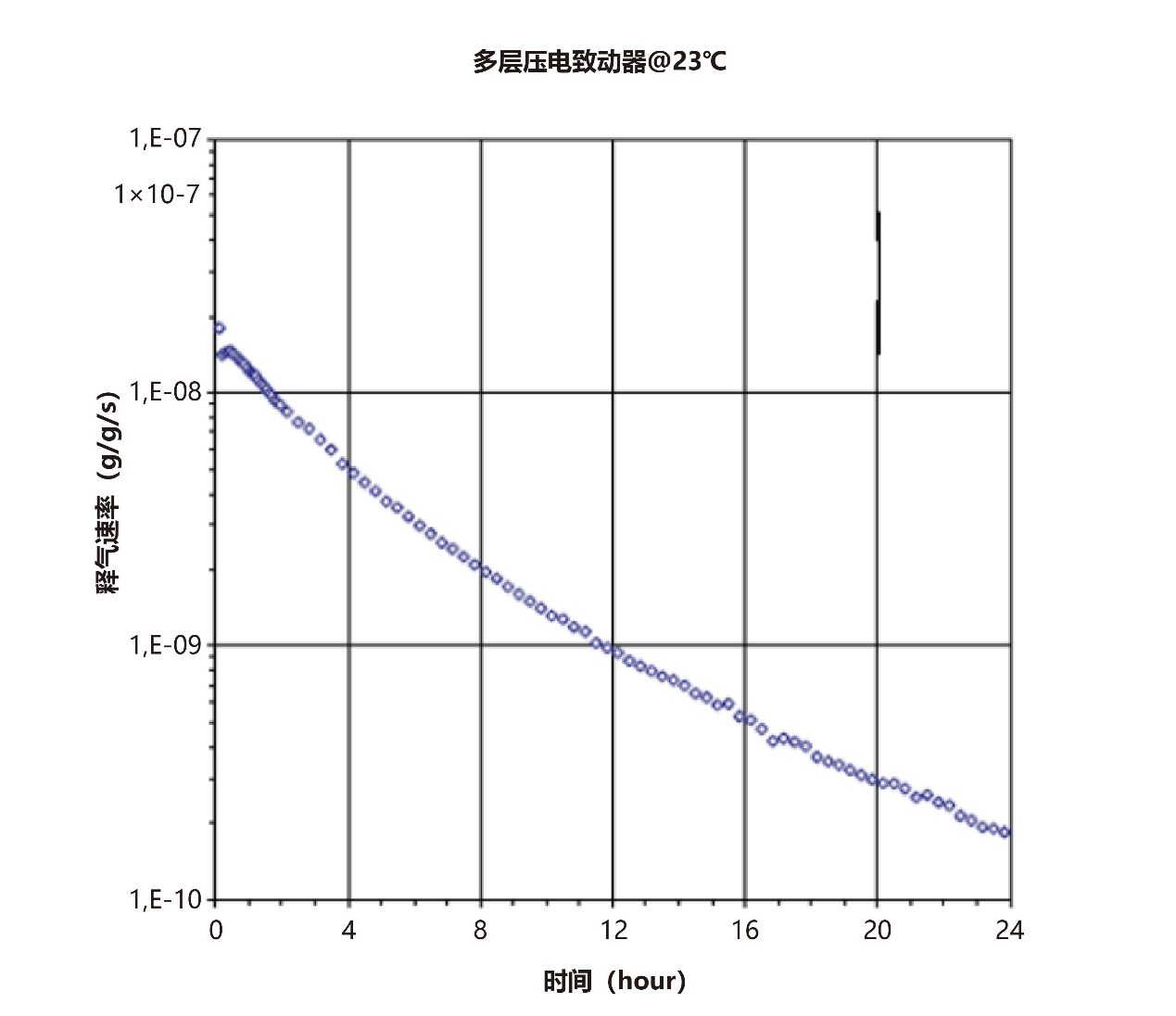

测试数据

|

压电材料被公认具有超高真空兼容性。当使用胶水、焊料、焊剂和电线等材料叠堆压电致动器的情况下,设备的固有真空兼容性将受到损害。本试验的目的在于估计该压电陶瓷堆栈的释气种类和释气速率。

叠堆压电致动器的尺寸为5mm×5mm×10mm,同时具有5个长度为20mm的胶水接合点。致动器配备有标准母线和两根长度为200mm的Kapton涂层多芯线。

清洁

使用工具将致动器堆叠过程和固化过程中多余的胶水除去。固化后,被用玻璃刷刷洗致动器以除去任何胶水残留物,并用丙酮擦拭干净致动器。

测试环境

根据ASTME 1559测量方法,致动器释气测试条件:

●腔室压力水平:10-10 torr = 1.33×10-10 mbar.

●测试环境温度:23℃

测试结果

●24小时候总释气重量为54.6=g/cm2

●24小时后的释气速率为2.0×10-10g/g/s,相当于4.6×10-11g/cm2/s,释气速率如下图所示。

●释放的气体主要是水蒸气(占总质量的98.7%),另外也发现了少量丙酮和可能的氟碳化合物。

分析

释放的气体中丙酮的存在可能来源于致动器组装后的清洁擦拭过程,进而认为影响较小。可能的氟碳化合物推测来源于堆叠过程中使用的胶水,且检测到的含量非常低。

结论

通过额外的清洁程序和使用超高真空兼容线缆,测试样品仅表现出了极低的释气水平,进而验证了叠堆压电致动器的超高真空兼容性。

|

| 叠堆压电陶瓷安装注意事项 | ||

|

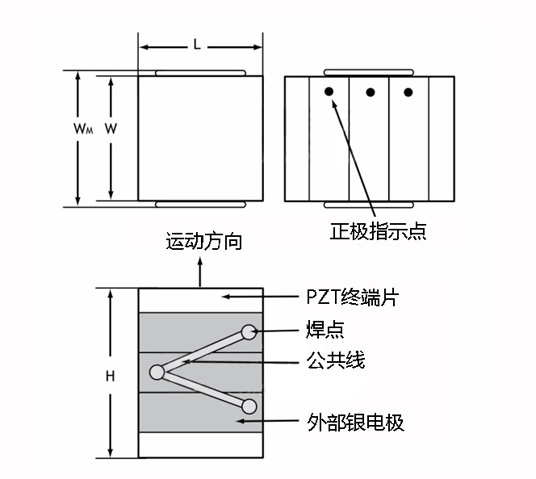

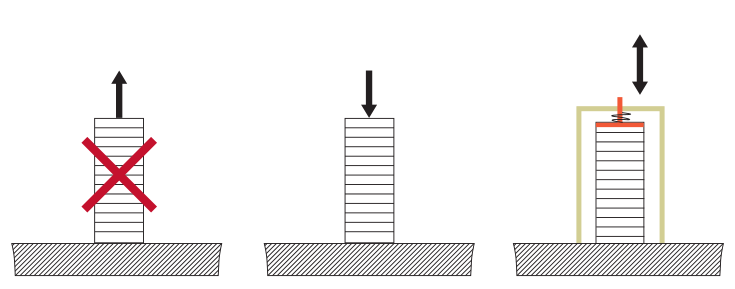

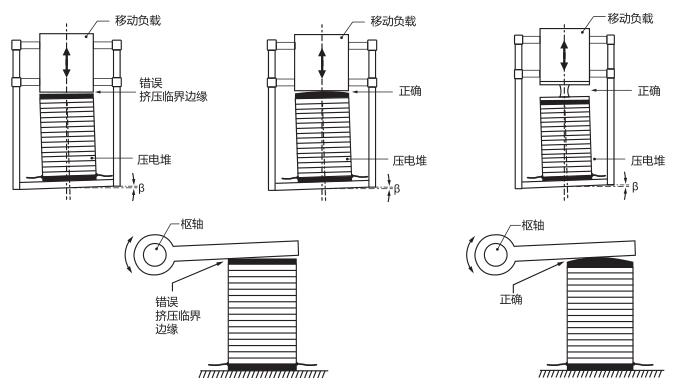

只能承受轴向力 |

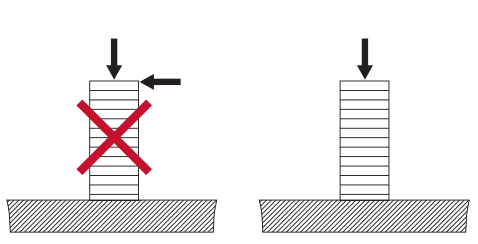

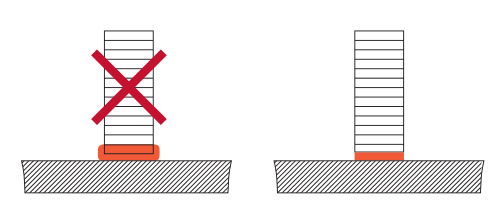

请将力作用于整个表面 |

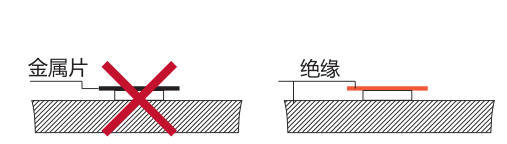

为避免短路,请勿在上下表面直接加金 |

|

叠堆压电陶瓷对拉力非常敏感 |

环氧树脂胶适用于压电陶瓷与其他 |

|

|

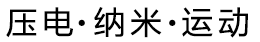

压电陶瓷不能承受剪切力、侧向力以及扭转力,加载于陶瓷移动端的力尽作用于陶瓷运动方向的中心,压电陶瓷的四周尽量保持不受夹持力。

压电陶瓷不能承受点受力,在安装使用过程中尽量避免边缘的挤压造成陶瓷的损坏。

|

|

产品特点

1.不能超出参数表给定电压范围使用。

2.请勿刮除叠堆陶瓷侧面涂层。

3.无预紧叠堆陶瓷不能承受拉力,推荐加载预紧力,大小为出力的十分之一。

4.叠堆陶瓷所在的环境应该保持干燥。

5.温度变化或负载变化会引起陶瓷内部充电,在使用陶瓷前,建议用几百欧姆电阻对陶瓷进行放电。

6.防止叠堆陶瓷表面接触导电或者腐蚀性物质,可用异丙醇清理表面,避免高温下接触异丙醇及过度的超声清洗。

7.红色引线接电源的正极。未引线的压电陶瓷片靠近圆点侧电极面为正极。

8.避免用力拉扯引线,操作时不要以提拉的方式移动陶瓷。

9.不要用手直接接触陶瓷树脂,以免降低陶瓷稳定性。

10.如果使用胶水固定陶瓷,请确保陶瓷与粘接面之间的胶水非常的薄,轻轻按压使之固定。